Vision Systems pārveido venīru gradāciju

Kokapstrādes nozarē finiera — plānu koka loksņu, ko izmanto saplākšņa, mēbeļu un dekoratīvo paneļu ražošanā — šķirošana jau sen ir bijusi šķērslis. Tradicionālā manuālā pārbaude balstās uz cilvēka aci, lai pamanītu defektus, piemēram, plaisas, mezglus vai krāsu neatbilstības, taču šī metode ir lēna, kļūdaina un nekonsekventa. redzes pārbaudes sistēmasintegrēta ar finiera žāvētāji: tehnoloģiska savienība, kas revolucionāri maina to, kā ražotāji nodrošina kvalitāti, palielina efektivitāti un pielāgojas mūsdienu ražošanas prasībām. Šajā rakstā tiek pētīts, kā šīs sistēmas darbojas, to ietekme un kāpēc tās kļūst neaizstājamas sacensībā par 4.0 rūpniecību.

Kā sadarbojas redzes sistēmas un finiera žāvētāji: slēgta cikla darbplūsma

Sinerģija starp redzes sistēmām un finiera žāvētājiem ir atkarīga no slēgtas cilpas kvalitātes kontroles process—cikls “uztveršana, analīze, lēmumu pieņemšana un atgriezeniskā saite”, kas pārveido neapstrādātu finieri šķirotos produktos ar minimālu cilvēka iejaukšanos. Šeit ir darbplūsmas sadalījums:

1. Attēlu uzņemšana: precīza attēlveidošana pēc žāvēšanas

Pēc tam, kad finieris iziet no žāvētāja, tas pa konveijera lenti pārvietojas uz speciālu pārbaudes zonu. Šeit,augstas izšķirtspējas rūpnieciskās kameras(bieži vien apvienoti ar LED apgaismojumu, lai novērstu ēnas) uzņem attēlus no vairākiem leņķiem. Uzlabotas sistēmas darbojas tālāk par redzamo gaismu: dažas integrē tuvā infrasarkanā (NIR) spektroskopijalai mērītu mitruma sadalījumu (ļoti svarīgi deformācijas novēršanai) un lāzerskenerilai noteiktu iekšējus defektus, piemēram, tukšumus vai sabrukšanu. Piemēram, 4K kamera var izšķirt pat 0,1 mm sīkas detaļas, nodrošinot, ka pat sīkas plaisas vai kukaiņu caurumiņi netiek palaisti garām.

2. Ar mākslīgo intelektu darbināta analīze: no pikseļiem līdz klasifikācijai

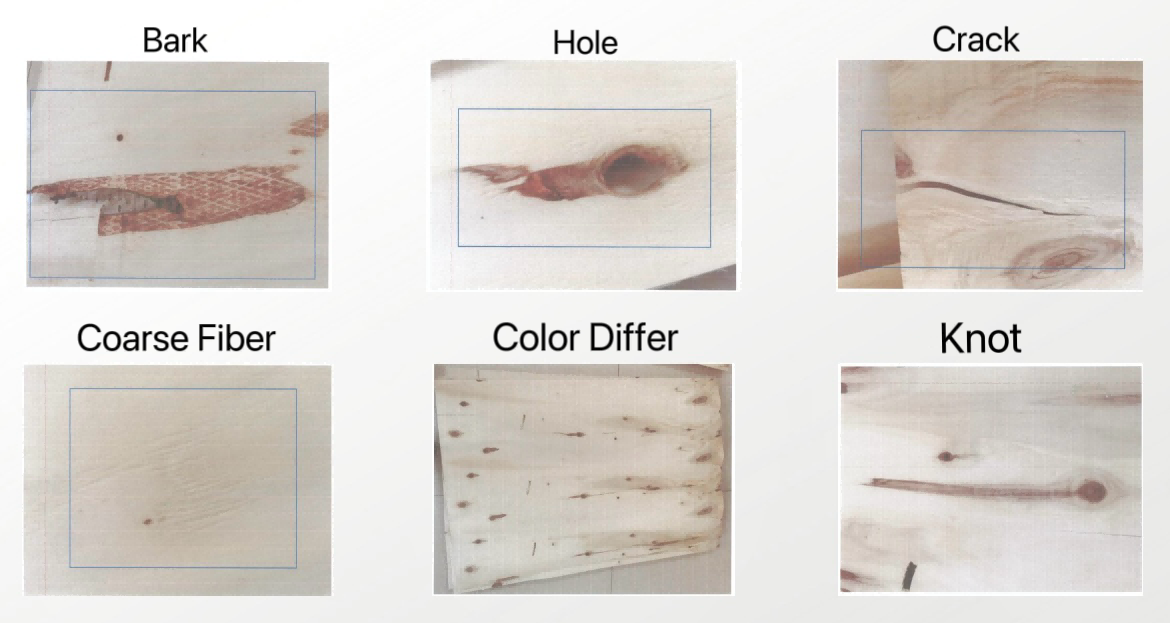

Uzņemtie attēli tiek pārsūtīti uz rūpniecisko datoru, kurā darbojasdziļās mācīšanās modeļi, piemēram, konvolucionālie neironu tīkli (CNN). Šie algoritmi tiek apmācīti tūkstošiem finiera attēlu, lai atpazītu modeļus:

Defektu identificēšanaPlaisas (izmantojot malu noteikšanas algoritmus, piemēram, Canny), mezgli (dzīvu mezglu atdalīšana no mirušiem, izmantojot tekstūras analīzi) un kukaiņu caurumi (morfoloģiskas operācijas caurumu skaitīšanai un izmēru noteikšanai).

Ģeometriskais mērījumsKalibrētas kameras mēra garumu, platumu un biezumu (pielaide ±0,1 mm) un aprēķina deformāciju, izmantojot 3D punktu mākoņa datus.

Krāsu/tekstūras gradācija: HSV krāsu telpas analīze nosaka (krāsu variācijas), savukārt Gabor filtri novērtē tekstūras viendabīgumu, lai atzīmētu pelējumu vai traipus.

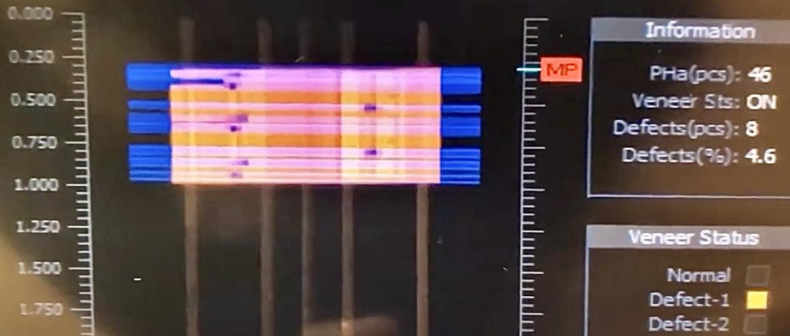

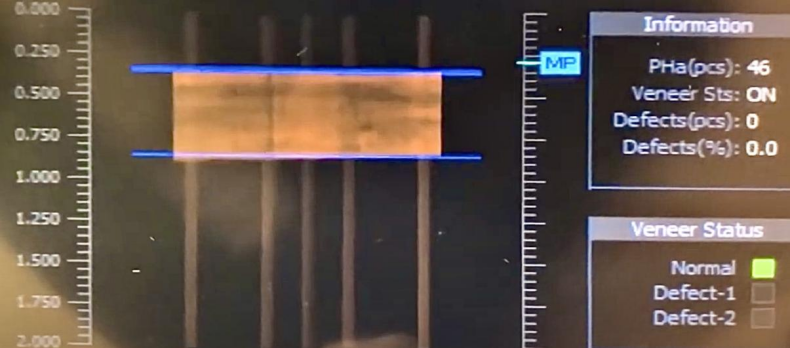

Sistēma kvantificē defektus, izmantojotplatība procentos(piemēram, A klases finieris nodrošina ≤1% defektu pārklājumu) un blīvums(piemēram, ≤3 mezgli uz kvadrātmetru), saskaņojot to ar nozares standartiem, piemēram, FSC sertifikāciju vai klientam specifiskiem noteikumiem.

3. Lēmumu pieņemšana un atgriezeniskā saite

Pēc analīzes sistēma piešķir atzīmi (A/B/C vai ieskaitīts/neieskaitīts) un aktivizē šķirošanas mehānismi—pneimatiskie stūmēji, robotizētas rokas vai novirzīšanas vārti —, lai novadītu finieri uz norādītajām tvertnēm. Vienlaikus dati tiek padoti atpakaļ žāvētāja PLC (programmējamajam loģiskajam kontrollerim), lai reāllaikā pielāgotu parametrus (temperatūru, gaisa plūsmu). Piemēram, ja mitruma līmenis ir nevienmērīgs, žāvētājs var pagarināt žāvēšanas laiku noteiktās zonās, novēršot turpmākus defektus.

Noteikšanas metodes: daudzdimensionāla precizitāte

Mūsdienu redzes sistēmas atšķiras ar spēju pārbaudīt finieri visā tā platumā.vairākas dimensijas, nodrošinot, ka neviens trūkums nepaliek nepamanīts:

Virsmas defektu noteikšana

PlaisasAlgoritmi kartē plaisas garumu un dziļumu, klasificējot tās kā “virspusējas” (remontējamas) vai “kritiskas” (noraidāmas).

MezgliTekstūras analīze atšķir dzīvus mezglus (sajaucētus ar apkārtējo koksni) no mirušiem mezgliem (tumšiem, trausliem), kas vājina līmes saites saplāksnī.

Kukaiņu bojājumiMorfoloģiskās operācijas identificē caurumu kopas, palīdzot šķirot finieri lietojumiem, kuros estētika ir mazāk svarīga (piemēram, strukturālais saplāksnis).

Ģeometriskās un dimensiju pārbaudes

Kameras mēra finieri atbilstoši stingrām pielaidēm: biezums (0,3–3 mm lielākajai daļai pielietojumu), taisnums (deformācija ≤2 mm uz metru) un malu taisnstūrainība. Tas nodrošina saderību ar pakārtotajām iekārtām, piemēram, laminatoriem vai CNC frēzēm.

Krāsu un tekstūras klasificēšana

Dekoratīvam finierim (piemēram, ozola, valrieksta) sistēmas izmanto spektrālā attēlveidošanalai saskaņotu krāsu toņus dažādās partijās. Piemēram, mēbeļu izgatavotājam var būt vajadzīgas konsekventas “zelta ozola” nokrāsas; sistēma noraida finieri ārpus iepriekš noteiktā diapazona, saglabājot zīmola konsekvenci.

Galvenās priekšrocības: kāpēc ražotāji ievieš redzes sistēmas

Redzes sistēmu integrācija ar finiera žāvētājiem sniedz transformējošas priekšrocības, risinot ilgstošas nozares problēmas:

1. Nepārspējama precizitāte un konsekvence

Manuālās pārbaudes vidējā precizitāte ir 70–80 %, un nogurums noved pie nepamanītiem defektiem. Redzes sistēmas lepojas ar 95%+ precizitāte, kā to pierāda Shine Machinery klienti: vienā saplākšņa rūpnīcā A klases finiera raža pēc ieviešanas pieauga no 75% līdz 92%. Šī konsekvence vairo uzticību pircējos, kuri pieprasa produktus bez defektiem.

2. Izmaksu samazināšana un darba efektivitāte

Vienotas redzes sistēma aizstāj 3–5 inspektorus, samazinot gada darbaspēka izmaksas par 30,000–50 000 (pamatojoties uz Ķīnas rūpnīcu datiem). Tas arī samazina atkritumus: laikus atklājot defektus, ražotāji izvairās no bojāta finiera apstrādes, ietaupot izejvielas un enerģiju.

3. Uz datiem balstīta procesu optimizācija

Katra finiera klase, defekta veids un atrašanās vieta tiek reģistrēta, ģenerējot pārskatus, kas atklāj tendences (piemēram, “ziemā mezglu skaits palielinās lēnākas koku augšanas dēļ”). Šie dati laika gaitā apmāca labākus mākslīgā intelekta modeļus un vada žāvētāja pielāgošanu, piemēram, temperatūras pazemināšanu jutīgām sugām, piemēram, eikaliptam.

4. Pielāgotu pasūtījumu elastība

Izmantojot modulāru programmatūru, sistēmas ātri pielāgojas jauniem šķirošanas standartiem (piemēram, pārejai no A/B/C uz premium/noraidītu) vai finiera veidiem (biezums, suga). Eiropas rūpnīca, kas ražo mēbeles pēc pasūtījuma, izmanto šo elastību, lai apstrādātu vairāk nekā 10 finiera veidus bez atkārtotas instrumentu apstrādes.

Reālās pasaules ietekme: gadījumu izpēte

Divi piemēri izceļ šīs tehnoloģijas praktisko vērtību:

Eiropas FSC sertificēta rūpnīcaSistēma automātiski atzīmē defektus, kas attiecas uz FSC auditiem (piemēram, “ilgtspējīgi iegūta koksne ar minimāliem atkritumiem”), samazinot audita sagatavošanas laiku par 50 %. Tā arī izseko defektu izcelsmi, palīdzot rūpnīcai uzlabot mežu apsaimniekošanas praksi.

Nākotne: viedākas, integrētākas sistēmas

Attīstoties 4. rūpniecībai, attīstās arī redzes sistēmas:

AI modeļa pilnveidošana: Pašmācības algoritmi pielāgosies jauniem defektu veidiem bez manuālas pārkvalificēšanas.

Sensoru saplūšanaRedzes apvienošana ar termisko attēlveidošanu (iekšējā sprieguma noteikšanai) vai akustiskajiem sensoriem (lai žūšanas laikā saklausītu plaisas).

Mākoņa savienojamībaDati no vairākām rūpnīcām tiks apkopoti, lai apmācītu globālus modeļus, kas nāks par labu mazākiem ražotājiem.

Secinājums

Redzes pārbaudes sistēmas ir pārveidojušas finiera klasificēšanu no subjektīva, darbietilpīga uzdevuma par uz datiem balstīts, automatizēts processIntegrējoties ar žāvētājiem, tie rada slēgtu apli, kas ne tikai šķiro finieri, bet arī reāllaikā uzlabo žāvēšanas kvalitāti. Kokapstrādes uzņēmumiem tas nozīmē lielāku ražu, zemākas izmaksas un spēju apmierināt dažādas klientu prasības — tās visas ir konkurētspējīgas un ilgtspējīgas darbības pazīmes. Nozarei ieviešot viedo ražošanu, redzes sistēmas saglabās savu vadošo pozīciju, pierādot, ka precizitāte un efektivitāte var pastāvēt līdzās dabas neapstrādātajam skaistumam.