Automatizācija sasniedz jaunus augstumus finiera žāvēšanā

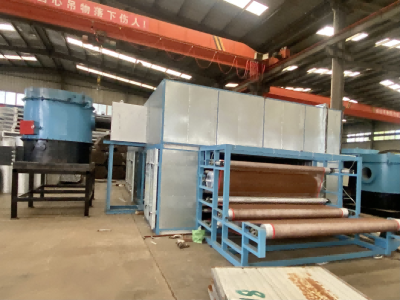

Kokapstrādes nozare piedzīvo transformācijas, jo automatizācijas tehnoloģijas fundamentāli pārveido tradicionālās ražošanas līnijas. Šīs evolūcijas centrā ir koka finiera žāvētājs — kritiski svarīga iekārta, kuras darbības paradigma mainās no darbietilpīgas uzraudzības uz lielākoties bezapkalpes, inteliģentu vadību. Modernas, pilnībā automatizētas žāvēšanas sistēmas tagad spēj nepārtraukti darboties ar minimālu cilvēka iejaukšanos, un tām nepieciešama tikai operatora uzraudzība pār sistēmas vadības paneli. Šis automatizācijas lēciens, kas aptver visu, sākot no automātiskas iekraušanas līdz gatavās produkcijas sakraušanai, nosaka jaunus efektivitātes, konsekvences un rentabilitātes standartus finiera ražošanā.

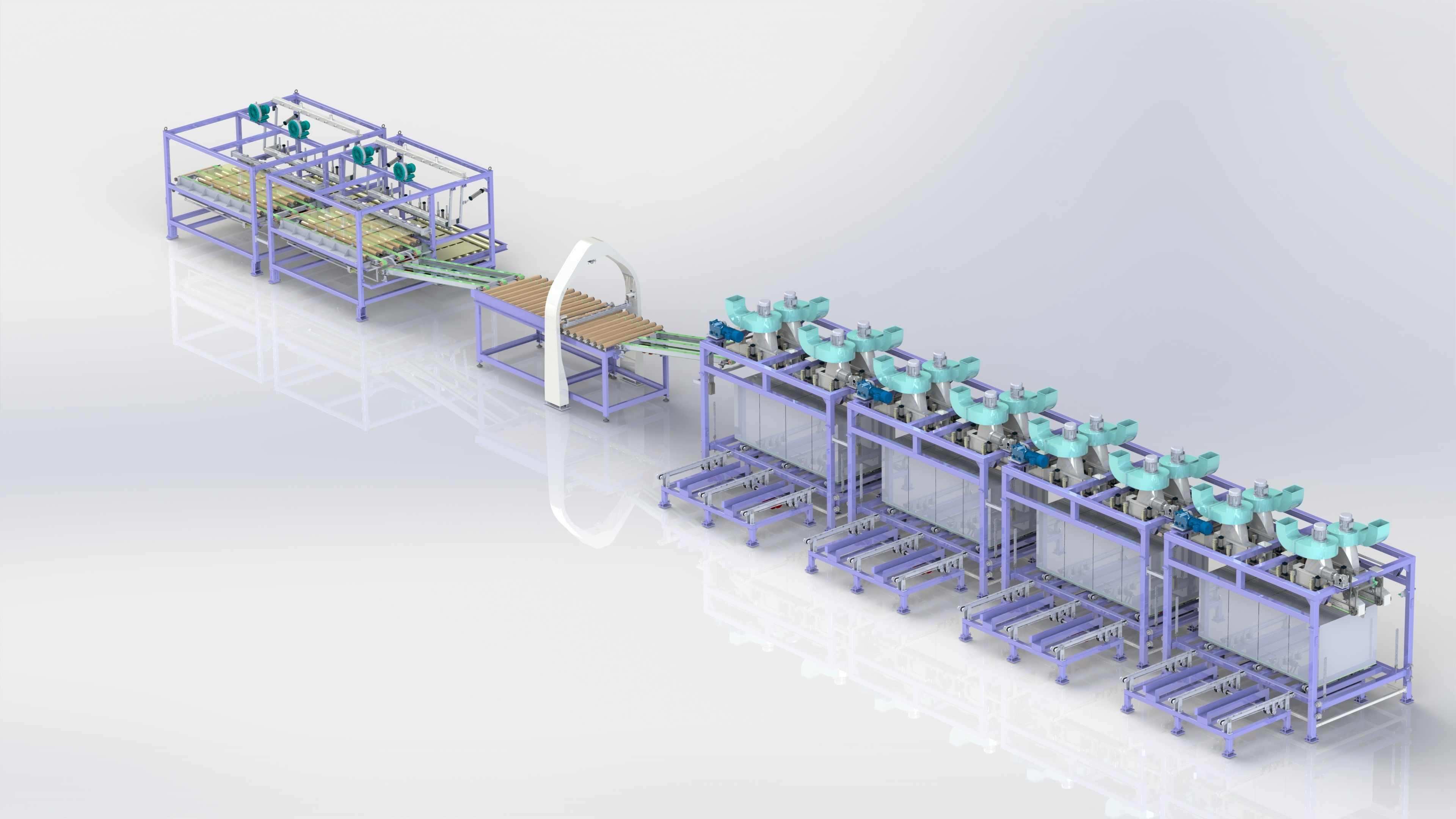

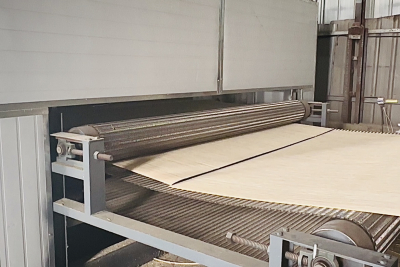

Ceļš uz pilnībā automatizētu koka finiera žāvētāju balstās uz vairāku galveno apakšsistēmu nemanāmu integrāciju, katra no kurām veic noteiktu, kritisku funkciju bez manuālas palīdzības. Process sākas ar automātisko padeves sistēmu. Šī sistēma izmanto robotizētas rokas vai konveijera lentes, kas aprīkotas ar precīziem sensoriem, lai maigi un precīzi novietotu mitras finiera loksnes žāvētāja ieplūdes atverē. Tas novērš nepieciešamību pēc manuālas apstrādes, kas ir ne tikai laikietilpīga, bet arī bieži sastopama loksņu bojājumu un nepareizas izlīdzināšanas cēlonis, nodrošinot vienmērīgu un nepārtrauktu materiāla plūsmu žāvētājā.

Kad žāvētājs ir iekšā, darbu pārņem automātiskās mainīgās frekvences piedziņas (VFD) žāvēšanas sistēma. Tā ir žāvētāja viedā kodols. Atšķirībā no vecākiem modeļiem ar fiksētiem iestatījumiem, šī sistēma automātiski un reāllaikā pielāgo temperatūru, ventilatora ātrumu un konveijera lentes ātrumu. Tā reaģē uz iepriekš iestatītiem parametriem un atgriezenisko saiti no sensoriem žāvēšanas kamerā, optimizējot žāvēšanas līkni konkrētām koksnes sugām un finiera biezumam. Šī dinamiskā vadība novērš gan nepietiekamu, gan pārmērīgu žāvēšanu, garantējot vienmērīgu mitruma saturu katrā loksnē, vienlaikus panākot ievērojamu enerģijas ietaupījumu.

Vienlaikus ar žāvēšanas procesu mitruma satura noteikšanas sistēma veic kritiski svarīgu kvalitātes kontroles funkciju. Izmantojot tuvā infrasarkanā (NIR) vai radiofrekvences (RF) sensorus, tā nedestruktīvi skenē katru finiera loksni, kad tā iziet no galvenās žāvēšanas sekcijas. Šī sistēma nodrošina precīzus mitruma datus reāllaikā, ļaujot žāvētāja loģikai veikt galīgās korekcijas vai automātiski atzīmēt loksnes, kas neatbilst pieņemamajam mitruma diapazonam (parasti 6–12%). Tas novērš manuālas pārbaudes kavēšanos un neprecizitāti.

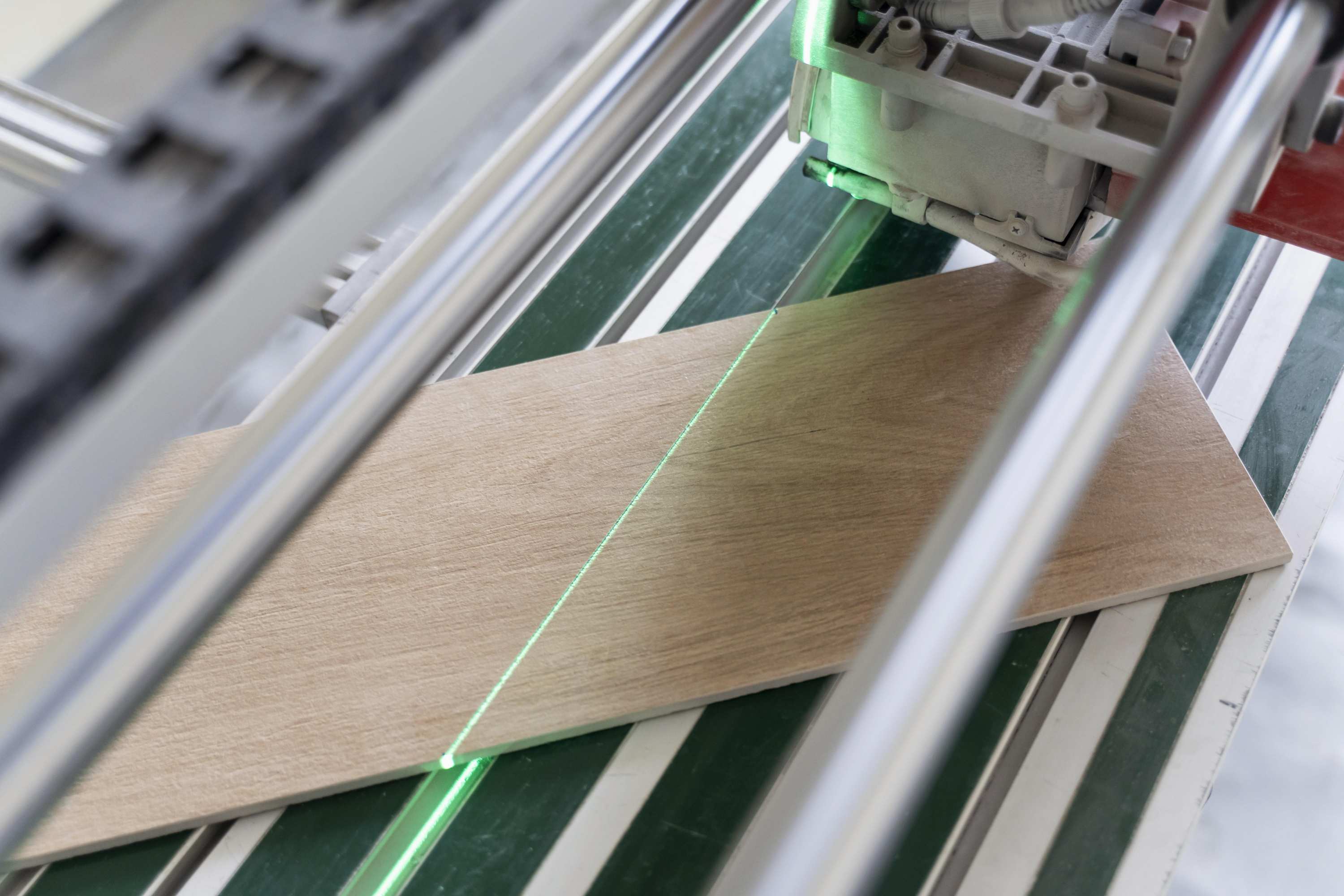

Pēc mitruma noteikšanas vizuālās pārbaudes sistēmas (pazīstamas arī kā mašīnredze) piedāvā papildu kvalitātes nodrošināšanas slāni. Augstas izšķirtspējas kameras uztver detalizētus katras loksnes virsmas attēlus. Pēc tam uzlaboti algoritmi analizē šos attēlus, lai identificētu defektus, piemēram, plaisas, mezglus, krāsas izmaiņas vai nepieņemamus šķiedru rakstus. Zemas kvalitātes finieris var tikt automātiski atzīmēts vai novirzīts, nodrošinot, ka tālāk līnijā nonāk tikai finieris, kas atbilst nepieciešamajai pakāpei, tādējādi uzlabojot gala produkta partijas kopējo kvalitāti un vērtību.

Automatizācijas process noslēdzas ar automātisko kraušanas un paletizācijas sistēmu. Pēc žāvēšanas, sašķirošanas un pārbaudes finiera loksnes tiek nogādātas robotizētās rokās, kas tās glīti sakrauj saskaņā ar iepriekš ieprogrammētu shēmu. Šie roboti var precīzi apstrādāt smagas kravas, veidojot vienmērīgas, stabilas kaudzes (vai pakas), kas pēc tam tiek automātiski sasietas vai iesaiņotas uzglabāšanai vai nosūtīšanai. Tas novērš smago fizisko darbu un nekārtības iespējamību, kas saistīta ar manuālu kraušanu, vienlaikus optimizējot noliktavas telpu.

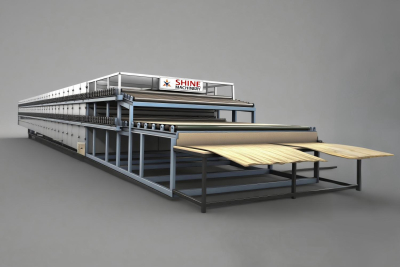

Uzņēmumi, piemēram, Shine Machinery, ir vadošie šo tehnoloģiju integrēšanā uzticamos, ražošanai gatavos risinājumos. Shine finiera žāvētāja spēks slēpjas ne tikai atsevišķās sastāvdaļās, bet arī to sarežģītajā integrācijā. Patiesais automatizācijas mērs ir tas, kā šīs apakšsistēmas sazinās. Shine sistēmās dati no mitruma detektora tiek nosūtīti atpakaļ uz VFD vadības sistēmu, radot slēgtas cilpas procesu, kas nepārtraukti pašoptimizējas. Šī savstarpējā savienojamība nodrošina, ka visa līnija darbojas kā vienots, inteliģents organisms, maksimāli palielinot caurlaidspēju un samazinot atkritumus.

Šī augstā automatizācijas līmeņa praktiskās priekšrocības ir pārliecinošas. Pirmkārt, tas nodrošina nepārspējamu konsekvenci un kvalitāti. Novēršot cilvēka mainīgumu no procesa, katra finiera partija tiek žāvēta atbilstoši identiskiem standartiem, kas ir ārkārtīgi svarīgi tādiem pakārtotiem procesiem kā laminēšana un presēšana. Otrkārt, tas ievērojami samazina darbaspēka izmaksas un atkarību. Viens operators var uzraudzīt vairākas žāvēšanas līnijas no centrālās vadības stacijas, pārraugot ražošanu, nevis veicot manuālus uzdevumus. Tas arī uzlabo darbinieku drošību, atbrīvojot viņus no augstas temperatūras un smagu kravu celšanas vides. Visbeidzot, ģenerēto ražošanas datu bagātība ļauj precīzi izsekot OEE (vispārējo iekārtu efektivitāti), veikt paredzamo apkopes plānošanu un nepārtraukti uzlabot procesus.

Noslēgumā jāsaka, ka koka finiera žāvētāja automatizācija vairs nav nākotnes koncepcija, bet gan mūsdienu realitāte, kas no jauna definē konkurētspēju koka plātņu nozarē. Pāreja no manuālas darbības uz sensoriem bagātu, pašregulējošu sistēmu ir ievērojams solis uz priekšu. Ražotājiem ieguldījumi šādās tehnoloģijās, kā to apliecina Shine Machinery integrētie risinājumi, ir stratēģisks lēmums, kas tieši nozīmē augstāku produktu kvalitāti, samazinātas ekspluatācijas izmaksas un spēcīgāku pozīciju pasaules tirgū. Finiera žāvēšanas nākotne ir automatizēta, uz datiem balstīta un ievērojami efektīva.